Womit lassen sich Anlagen und Fabriken möglichst effizient steuern?

Wie kann man dem Carbon-Leichtbau in der Automobilindustrie zum Durchbruch verhelfen?

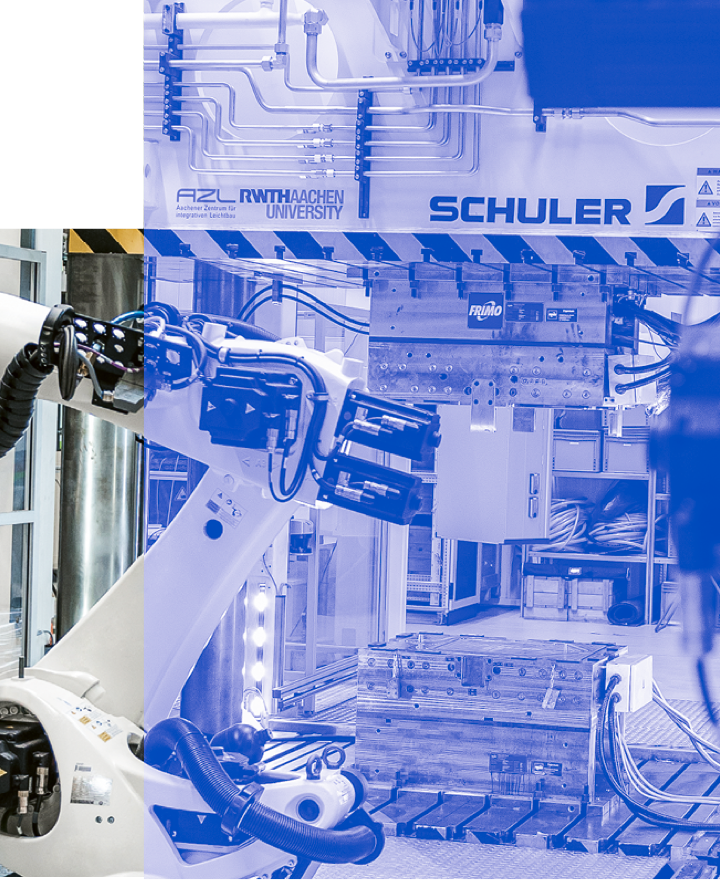

Leichte Faserverbundwerkstoffe wie Carbon sind aussichtsreiche Kandidaten für die Großserienfertigung im Automobilbau. Mit dem Forschungsprojekt »iComposite 4.0« hat das Aachener Zentrum für Leichtbau (AZL) bemerkenswerte Fortschritte in puncto Wirtschaftlichkeit erzielt. Das zu ANDRITZ gehörende Unternehmen Schuler – weltweit der führende Hersteller von Spitzentechnologien in allen Bereichen der Umformtechnik – spielte dabei die federführende Rolle.

Die AZL-Geschäftsführer Dr. Michael Emonts und Dr. Kai Fischer erläutern die Hintergründe:

»Unsere Projekte am AZL verfolgen ein großes übergeordnetes Ziel: Sie sollen Unternehmen helfen, Ressourcen und Kosten zu sparen und die Produktion von Bauteilen schneller und günstiger zu machen. Mit dem Forschungsprojekt iComposite 4.0, das vom deutschen Bundesministerium für Bildung und Forschung gefördert wurde, ist uns das bestens gelungen. Schuler steuerte dabei als Konsortialführer, der die Arbeit der acht beteiligten Unternehmen und zwei Forschungsinstitute effektiv koordinierte, umfassendes Prozess-Knowhow sowie eine hochmoderne Presse bei.

Dr. Kai Fischer (links) und Dr. Michael Emonts (rechts), Geschäftsführer des AZL

Bei iComposite 4.0 sind wir einen großen Schritt vorangekommen, um die Teilefertigung aus Verbundwerkstoffen wie kohlefaserverstärktem Kunststoff (CFK) insbesondere für die automobile Großserienfertigung erschwinglich zu machen. Am Beispiel der Unterbodenplatte eines englischen Sportwagens konnte ein Kostensenkungspotenzial von mehr als der Hälfte und eine Reduzierung der Durchlaufzeit von 73 auf 46 Minuten prognostiziert werden. In der herkömmlichen Fertigung schlägt das Teil mit fast 400 Euro pro Stück zu Buche, bei iComposite 4.0 mit lediglich rund 150 Euro.

Der Clou an unserem neu entwickelten modularen Produktionssystem: Es ist vollautomatisch, steuert und reguliert sich weitgehend selbst und verschwendet keinerlei Material. Bislang setzen Hersteller von Faserverbundbauteilen Carbonfasermatten als Ausgangsmaterial ein, das zugeschnitten werden muss. Wie bei einem Blatt Papier, aus dem eine Figur ausgeschnitten wird, bleibt dabei viel Material ungenutzt. Bis zu 50 Prozent der teuren Kohlenstofffasern können so je nach Bauteil nicht verwendet werden – und landen in der Verwertung.

Bei iComposite 4.0 wird der benötigte CFK vollständig verbraucht, es gibt keinen Verschnitt. Um die Matte aus Verbundfasern herzustellen, spritzt ein Roboter im ersten Schritt nur die Grundstruktur des Bauteils aus Glasfaser auf. Danach wird die Materialverteilung mittels eines 3D-Messsystems optisch kontrolliert, und ein Algorithmus berechnet die individuelle Steifigkeit des Bauteils. Abhängig davon legt ein weiterer Roboter die Carbonfasern passgenau zur Bauteilverstärkung aus.

Diese Messdaten sind auch für den folgenden Prozessschritt wichtig. Dabei wird das mit Harz versetzte Bauteil in einer hydraulischen Schuler-Presse ausgehärtet und geformt. Wenn die optische Vermessung zum Beispiel festgestellt hat, dass weniger Fasern vorhanden sind, kann die erforderliche Harzmenge angepasst werden. Auch die Wanddickenverteilung des Bauteils kann während der Formung individuell korrigiert werden. Die Presse ist in der Lage, die Durchbiegung des in ihrem Inneren verwendeten Werkzeugs gezielt zu beeinflussen. Durch die Adaptivität des Produktionssystems lässt sich Ausschuss aufgrund von Abweichungen in der Faserarchitektur eliminieren.«

Die hochmoderne hydraulische Unterkolben-Kurzhub-Presse von Schuler eignet sich ideal zur Composites-Fertigung, weil sie ihre volle Presskraft schon nach wenigen Sekundenbruchteilen entfalten kann. Die Parallelhalteregelung sorgt zusammen mit der dynamischen Werkzeuganpassung dafür, dass sich der Kunststoff in der gesamten Form optimal verteilt. Das reduziert den Ausschuss auf ein Minimum.